1. Voorwoord

De ontwikkeling van het IRIS systeem

- In 1979 ontwikkelde en bouwde Shell Development Company, Westhollow Research Center, Houston, Texas, een ultrasoon systeem voor het inspecteren van warmtewisselaartubes.

- B.I.X. (America), Inc., dat later Pan American Industries werd, kocht het apparaat van Shell om het te gebruiken en verder te ontwikkelen. De naam, IRIS (internal rotary inspection system), die zij aan het toestel gaven is nu de algemene naam voor elk apparaat dat onderworpen is aan het patent van Shell.

- Over de jaren is Pan American specialist geworden in inspecties van tubes. Zij waren zich bewust van de problemen en beperkingen van het originele systeem. Pan American heeft dan zijn kennis, die het heeft vergaard door de dienstverlening, gebruikt voor research en ontwikkeling om zo een efficiënter IRIS systeem te bouwen.

- Onder de licentie van Shell heeft Pan American een meer compacte versie van het IRIS systeem ontwikkeld en heeft de inspectiemogelijkheden ervan vergroot. Het huidige model, Serie IV, is een erg betrouwbaar en gebruiksvriendelijk systeem.

- In 1997 heeft Pan American Industries een digitaal IRIS systeem ontwikkeld. Met het nieuwe systeem is mogelijk om al de metingen in de computer op te slagen en de meetresultaten te visualiseren aan de hand van een C-scan.

2. Introductie

Algemeen

- Warmtewisselaars en stoomketels bevatten veel tubes, die elk op hun beurt onderhevig zijn aan een zekere graad van corrosie.

- De wanddikte, op de plaats waar de tube het dunst is, bepaalt of hijnog geschikt is voor verder gebruik. Als de wanddikte is afgenomen, zodat de tube kan gaan lekken of scheuren door de inwendige druk, of indien kan voorspeld worden dat de wanddikte zover verminderd zal zijn tegen de volgende geplande inspectie, dan is de tube niet verder geschikt voor productie. Immers een ongeplande stilstand door het uitvallen van een warmtewisselaar of stoomketel brengt een enorme meerkost met zich mee.

- Hoewel het algemeen wanddikteverlies van de tube verwijst naar de gehele schade door corrosie, is dat alleen geen betrouwbare factor om de conditie van de tube te bepalen. Een paar kleine putjes daar waar de wand zeer dun is, bepalen dat de tube ongeschikt is voor verder gebruik, zelfs wanneer er in het algemeen weinig corrosie aanwezig is. Om dergelijke pitting te vinden en om de wanddikte te meten heeft men een apparaat nodig dat de wanddikte kan meten over het gehele oppervlak en dit met een goede resolutie.

- IVT Inspections NV, beschikt over dergelijk apparaat, nl. het IRISsysteem. Na tien jaar van intensief gebruik, is het systeem ontwikkeld tot een gebruiksvriendelijk inspectie middel, dat nu toegepast wordt in vele bedrijven.

- De oorspronkelijke bedoeling van het systeem was om de wanddikte te meten van luchtgekoelde warmtewisselaar-tubes (airfin tubes). IRIS wordt op dit moment echter ingezet voor preventief onderzoek in vele verschillende types van warmtewisselaars en stoomketels, in elektrische en nucleaire centrales, petrochemische en chemische bedrijven, offshore installaties, scheepvaart en voedingsindustrie, enz…

- IRIS maakt gebruik van de conventionele puls echo methode om de wanddikte te meten, maar gebruikt een nieuwe methode om de meetresultaten op scherm te brengen. Alle metingen gemaakt gedurende één scan van de omtrek van de tube, worden in beeld gebracht op het scherm van een computer. Het beeld is een stationaire rechtlijnige doorsnede van de omtrek van de tube.

- Deze nieuwe wijze van voorstellen heeft het mogelijk gemaakt om de wanddikte van gecorrodeerde tubes te meten en dit tot een minimale wanddikte van 0,5 mm. IRIS kan de resterende wanddikte meten ongeacht of het metaalverlies intern of extern is, of het om egale wanddikte afname of lokale pitting gaat.

3. Werkingsprincipe van het IRIS systeem

Principe

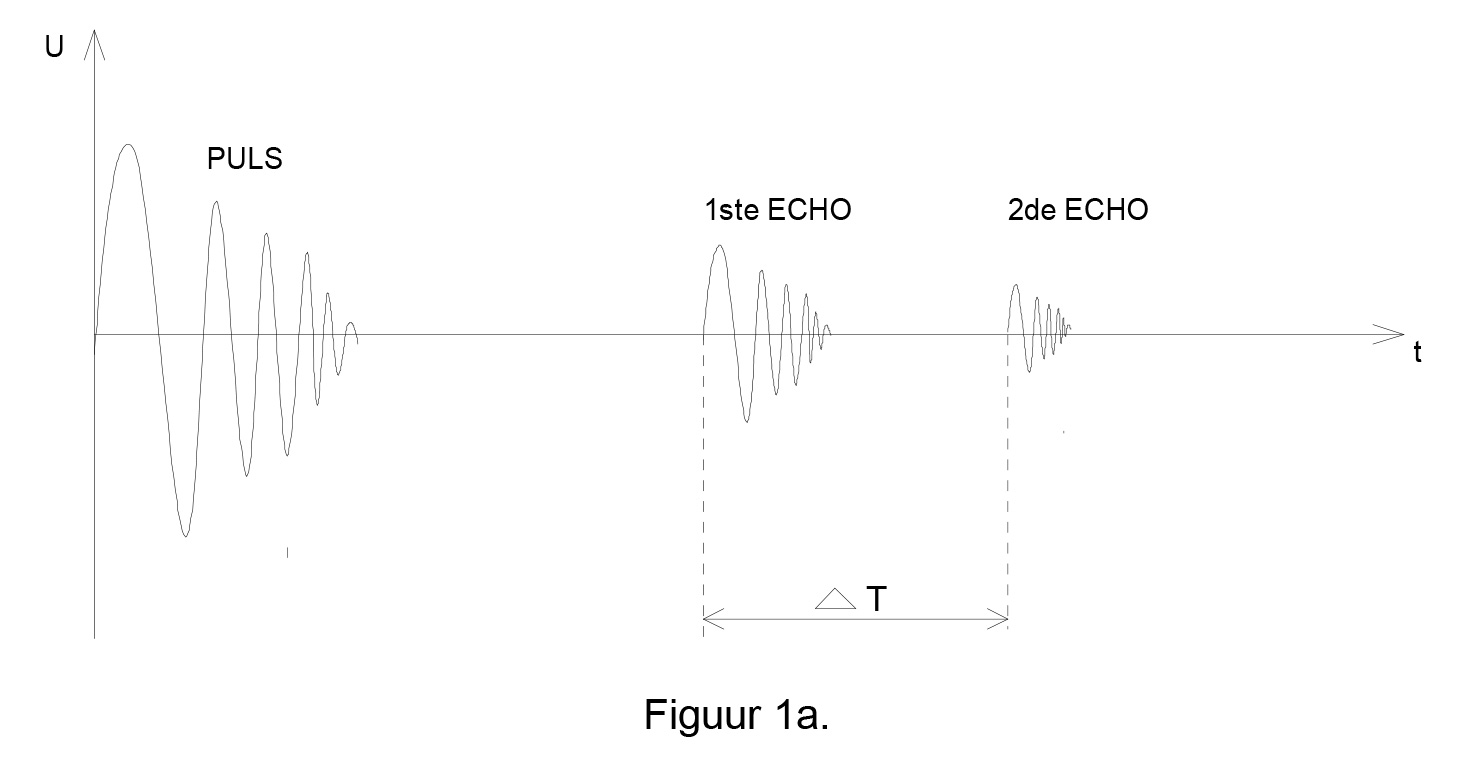

- De werking van IRIS is gebaseerd op de ultrasoon puls-echo techniek voor het meten van wanddikten. De essentiële kenmerken van deze methode zijn geïllustreerd in figuur 1a.

- Een omzetter converteert een elektrische puls in een ultrasone geluidstrilling. Omdat het rendement van de energieoverdracht tussen een vloeistof en een vaste stof hoger is dan tussen een gas en een vaste stof, maakt men bij IRIS gebruik van een vloeistof, nl. water, om de golven te geleiden.

- De ultrasone puls gaat door het water naar de wand van de tube. Daar wordt het grootste deel van de energie van de puls terug gereflecteerd naar de omzetter. Een klein deel, ongeveer één tiende, plant zich voort in de tubewand naar de buitenwand waar op zijn beurt de tweede reflectie ontstaat. Een klein deel van deze tweede reflectie, ongeveer één tiende gaat opnieuw door de tube door het water naar de omzetter.

- De twee echo’s volgen dezelfde weg terug, als de originele puls. In de omzetter genereren zij elektrische pulsen, die gescheiden zijn door de tijd, nodig om zich voort te planten door de volledige wand van de tube. Vermits deze tijd proportioneel is met de wanddikte, kan ze berekent worden door het meten van het tijdsverschil tussen de echo’s van de binnenwand en de buitenwand. Dit wordt elektronisch verwezenlijkt.

4. De ultrasone probe

De probe

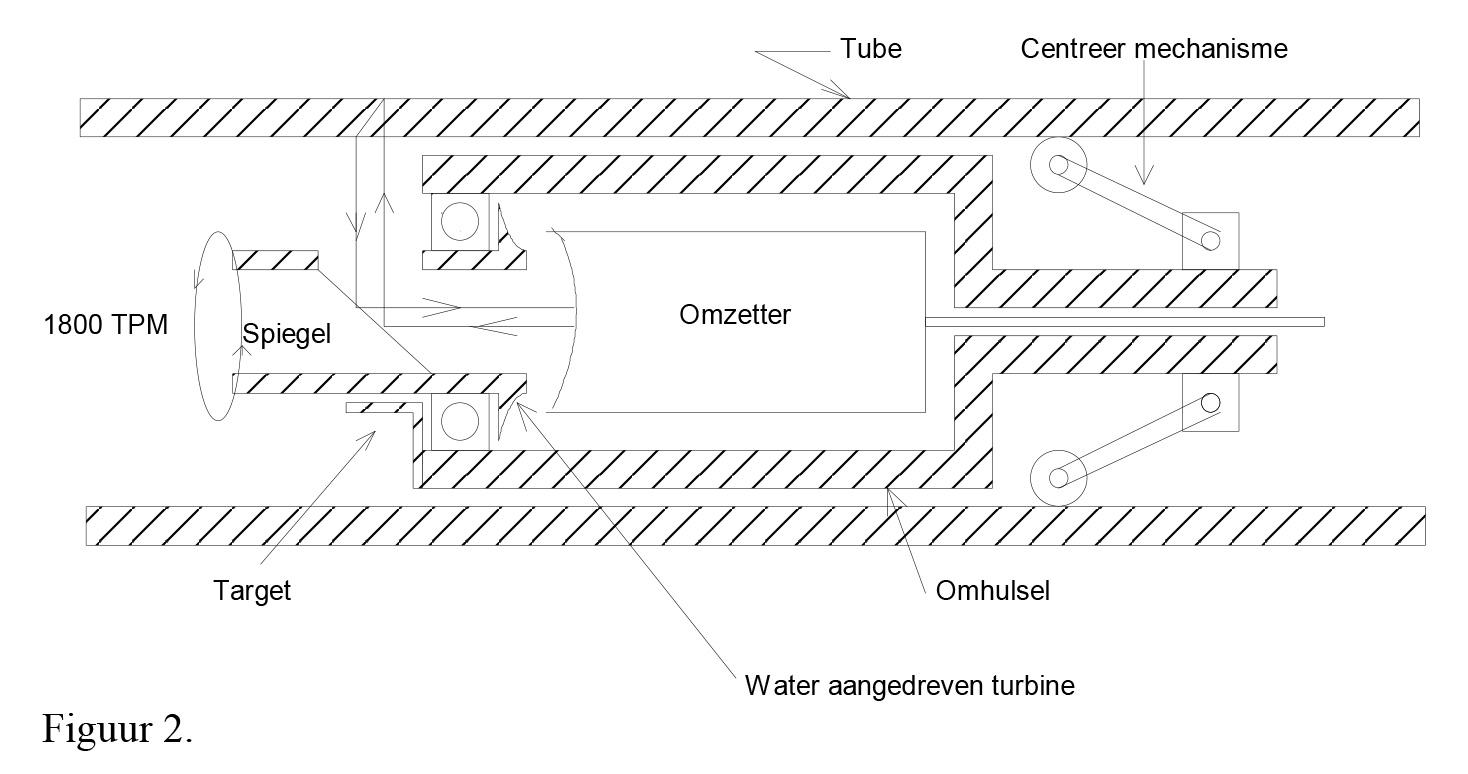

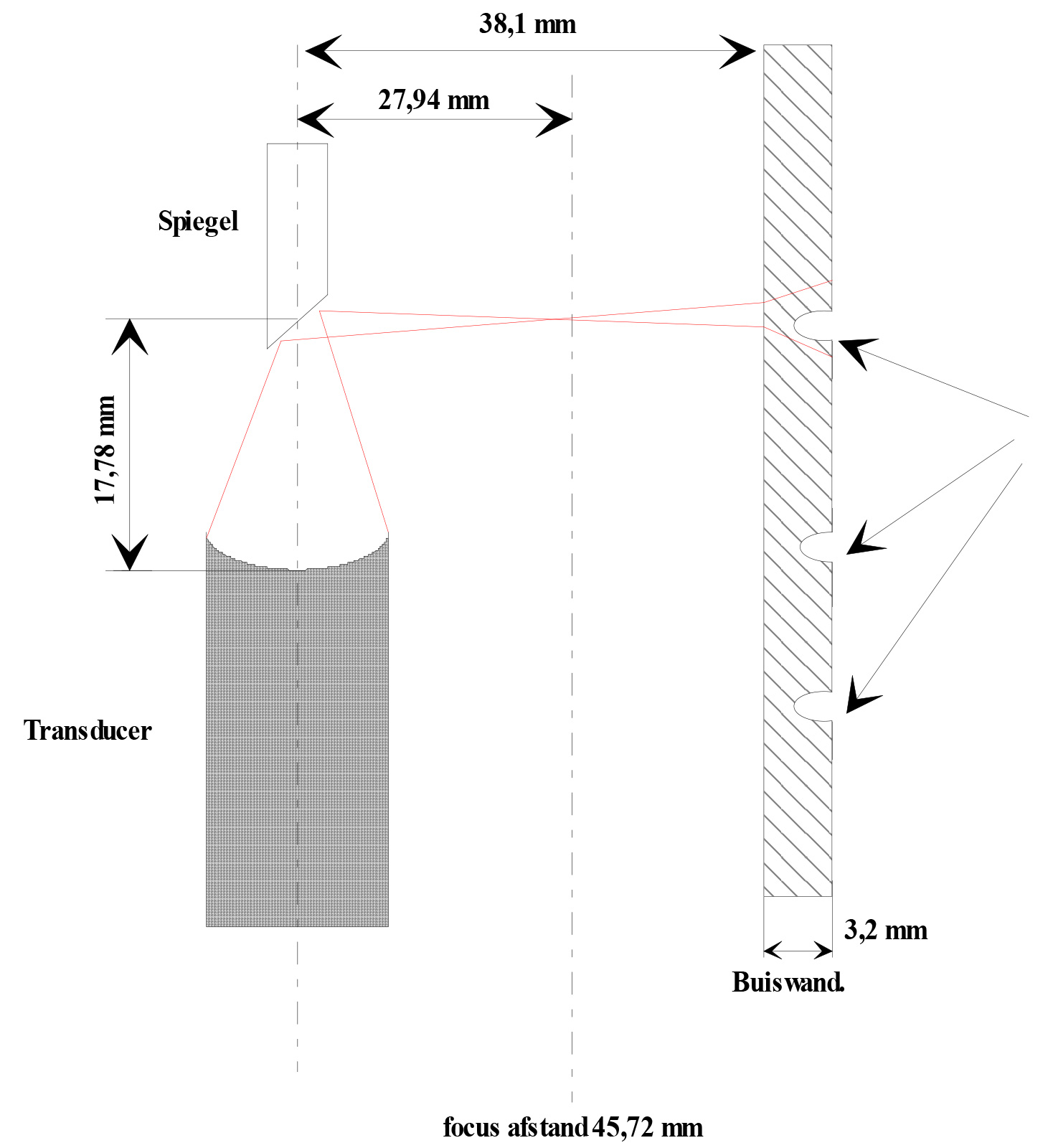

- De manier waarop de puls-echo methode gebruikt wordt om warmtewisselaar en stoomketel-buizen te onderzoeken is voorgesteld in figuur 2. De ultrasone omzetter is bevestigd in de probe, welke gecentreerd wordt in een buis.

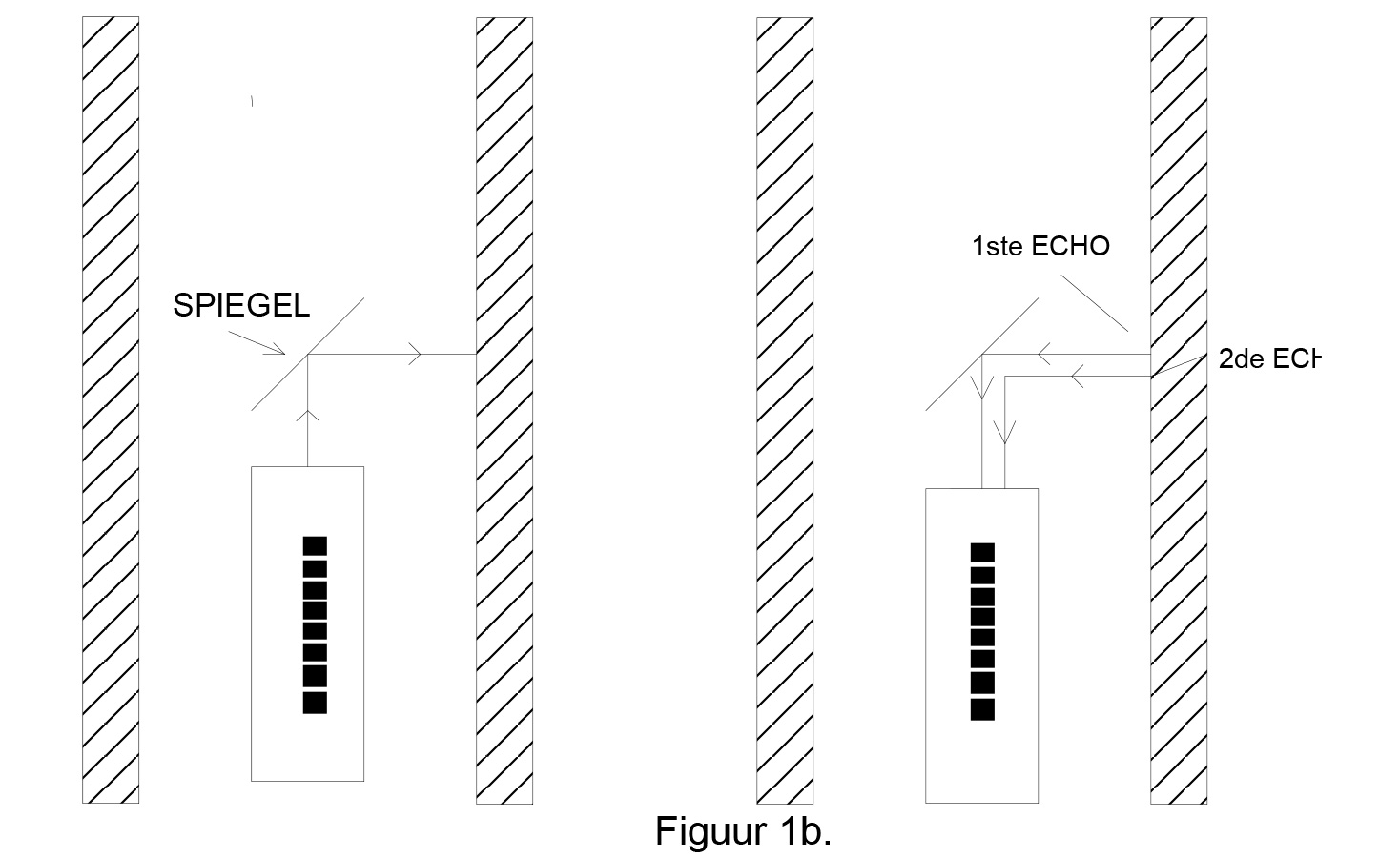

- De ultrasone pulsen worden geëmitteerd parallel met de as van de probe. Deze pulsen worden gereflecteerd op een spiegel die 45° gedraaid is, zodat zij loodrecht invallen op de wand van de tube (Fig. 1b).

- De spiegel is gemonteerd op een water-aangedreven turbine die ronddraait op een as parallel met de probe-as. Als de spiegel draait, tasten de opeenvolgende ultrasone pulsen de omtrek van de tubewand af, zodat de gehele omtrek wordt gescand gedurende één omwenteling van de spiegel.

- Met een puls-herhalingsfrequentie van 10 kHz en een spiegelomwentelingssnelheid van 1800 tpm, wordt de volledige wand afgetast, en zal geen enkel deel van de tube-wandomtrek gemist worden.

5. De elektronische weergave

Beeldscherm

- Wat dit systeem zo uniek maakt is de manier waarop de puls-echo wanddiktemetingen in beeld worden gebracht.

- De tijd tussen de binnen- en buitenwand reflectie en de tijd proportioneel met de afstand tussen de spiegel-as en de tube wand worden gemeten. Deze metingen worden elektronisch verwerkt. Al de metingen die gedurende één rotatie van de spiegel worden genomen, geeft men weer op een computerscherm, waarop een stationair, rechtlijnig beeld van de doorsnede van de wand wordt weergegeven.

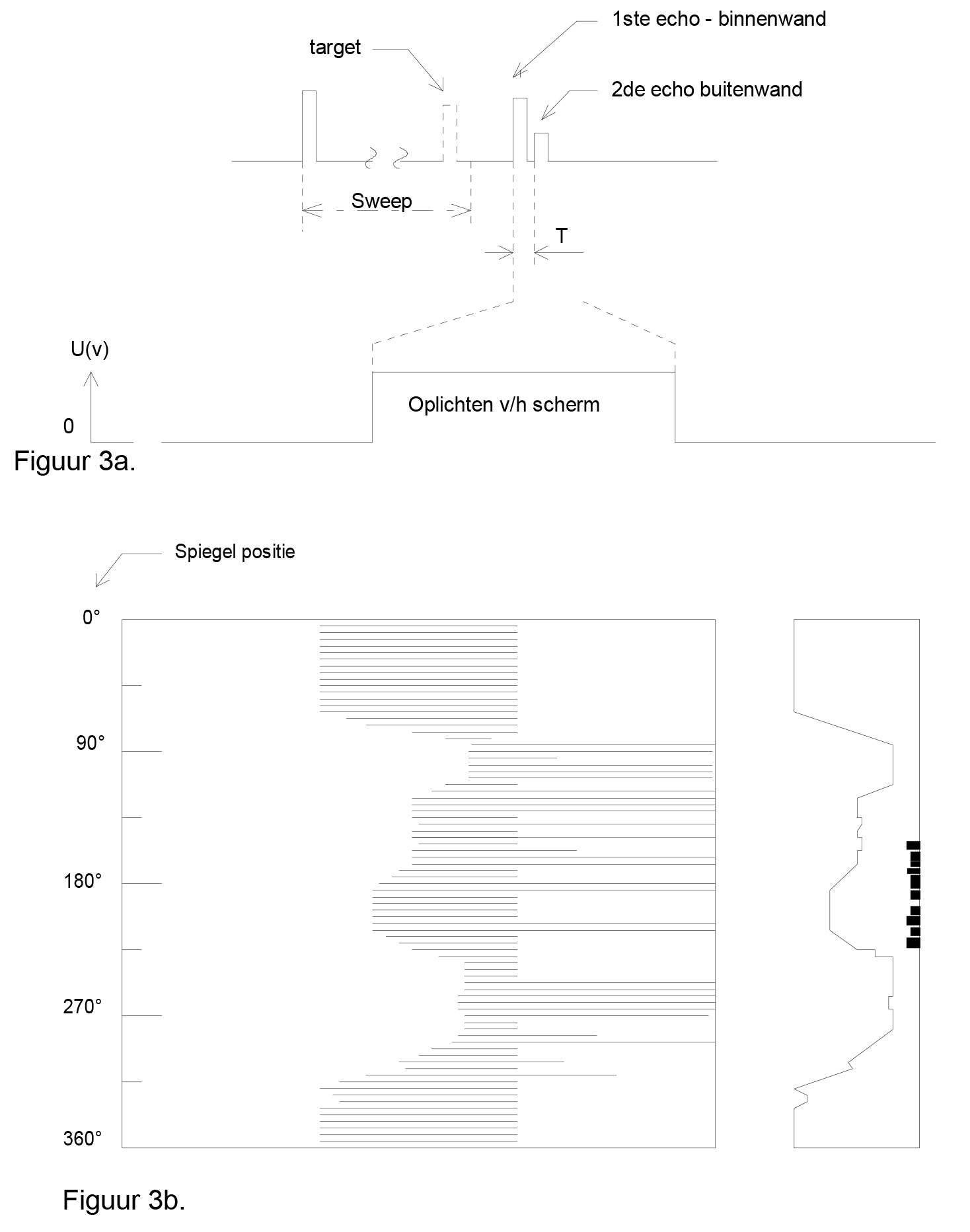

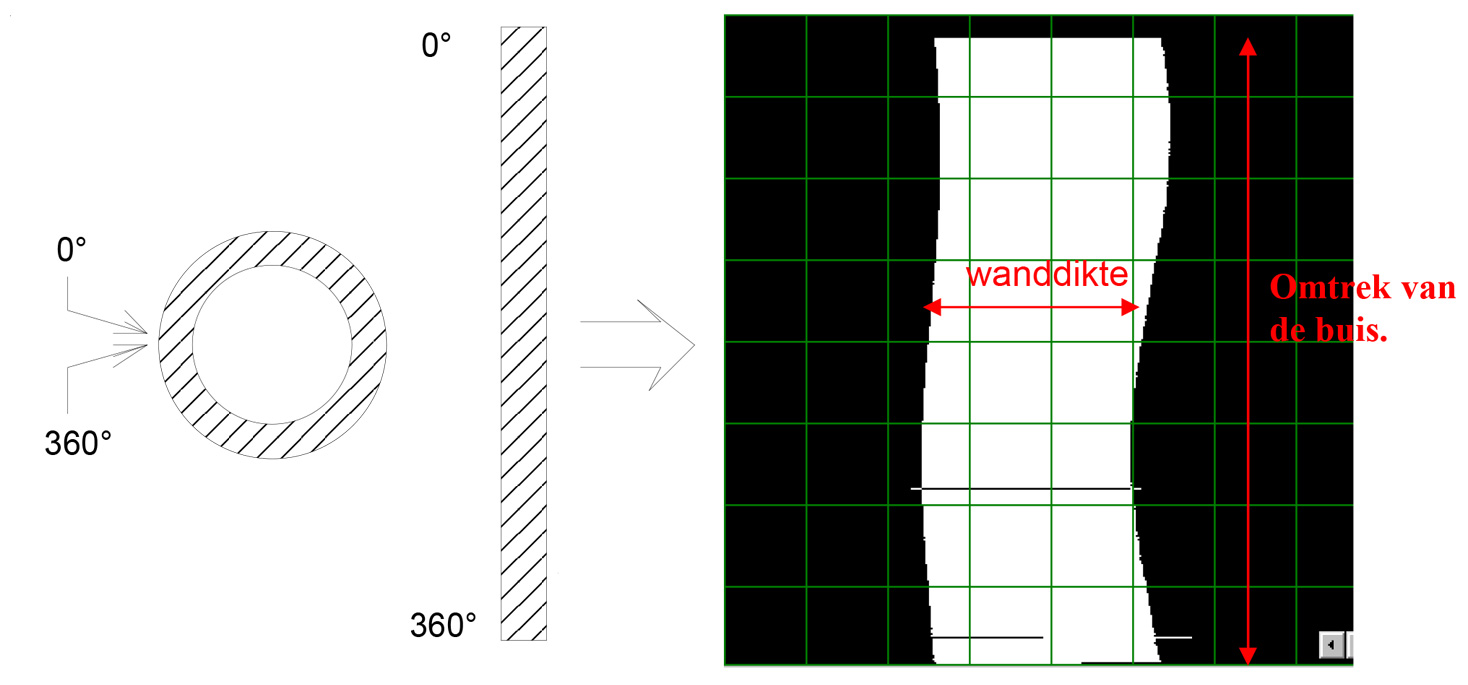

- Figuur 3 toont hoe het beeld wordt gegenereerd.

- Bovenaan de figuur wordt het tijdsdiagram getoond van de uitgezonden puls en van de echo’s gereflecteerd door de target (triggering), binnen en buitenwand.

6. Opbouw van het beeld

Interpretatie van het beeld

Algemene werking en principes van het digitaal IRIS systeem:

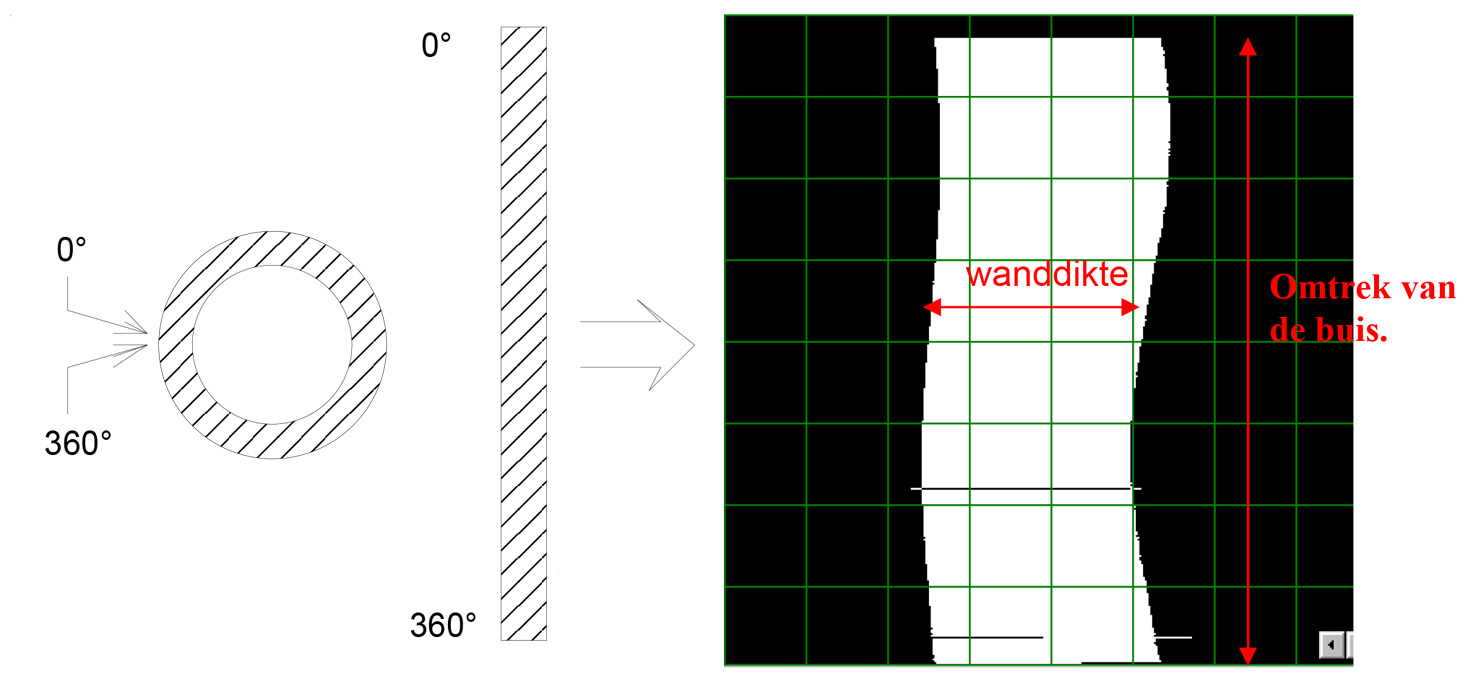

- Zoals hierboven voorgesteld komt de hoogte van het beeld overeen met de omtrek van de buis.

- De breedte van de witte rechthoek stelt de wanddikte van de buis voor.

- De linkse zijde de binnenwand van de buis, de rechtse zijde van de witte rechthoek de buitenwand van de buis.

7. Voorbeelden

Algemeen

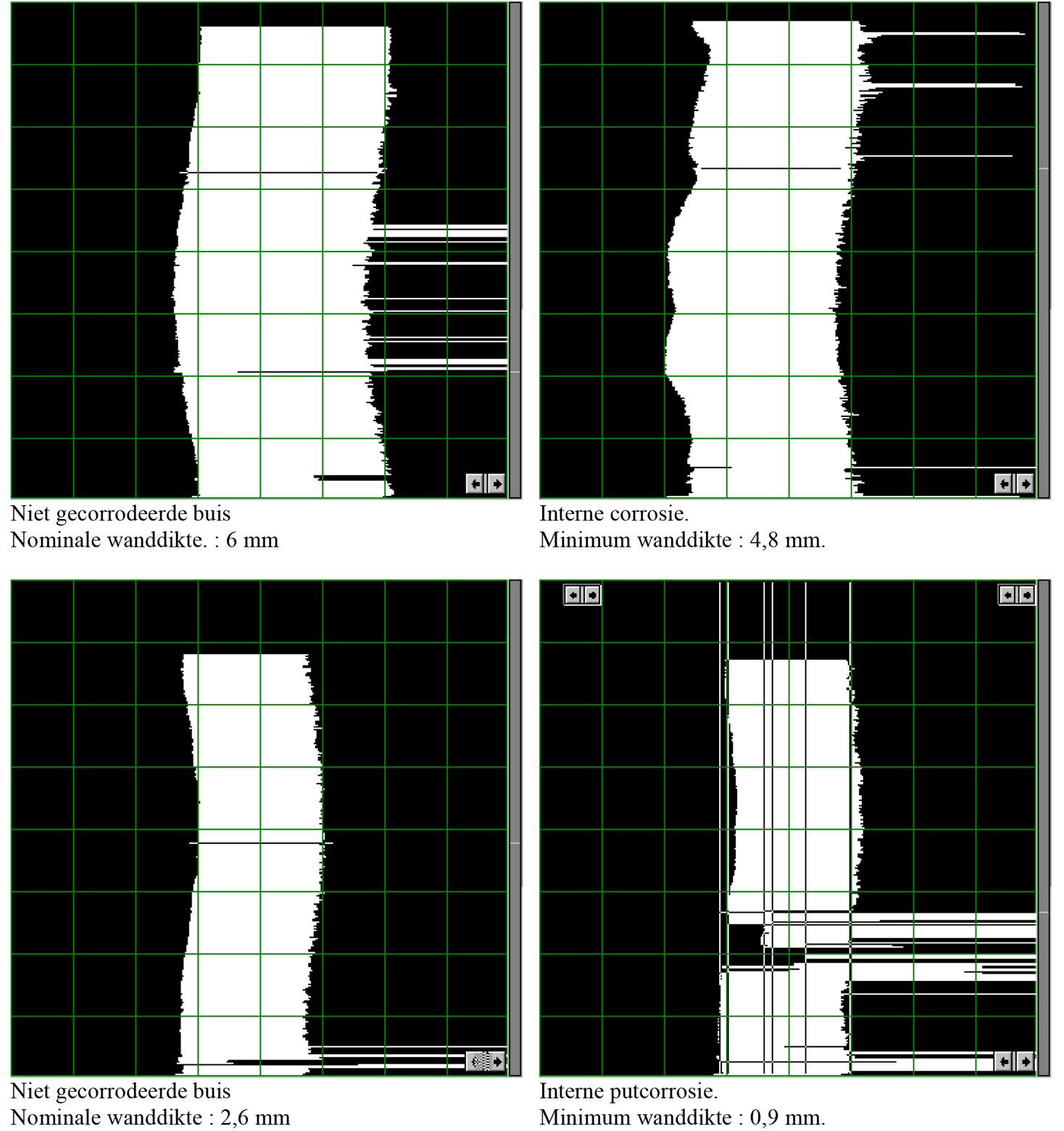

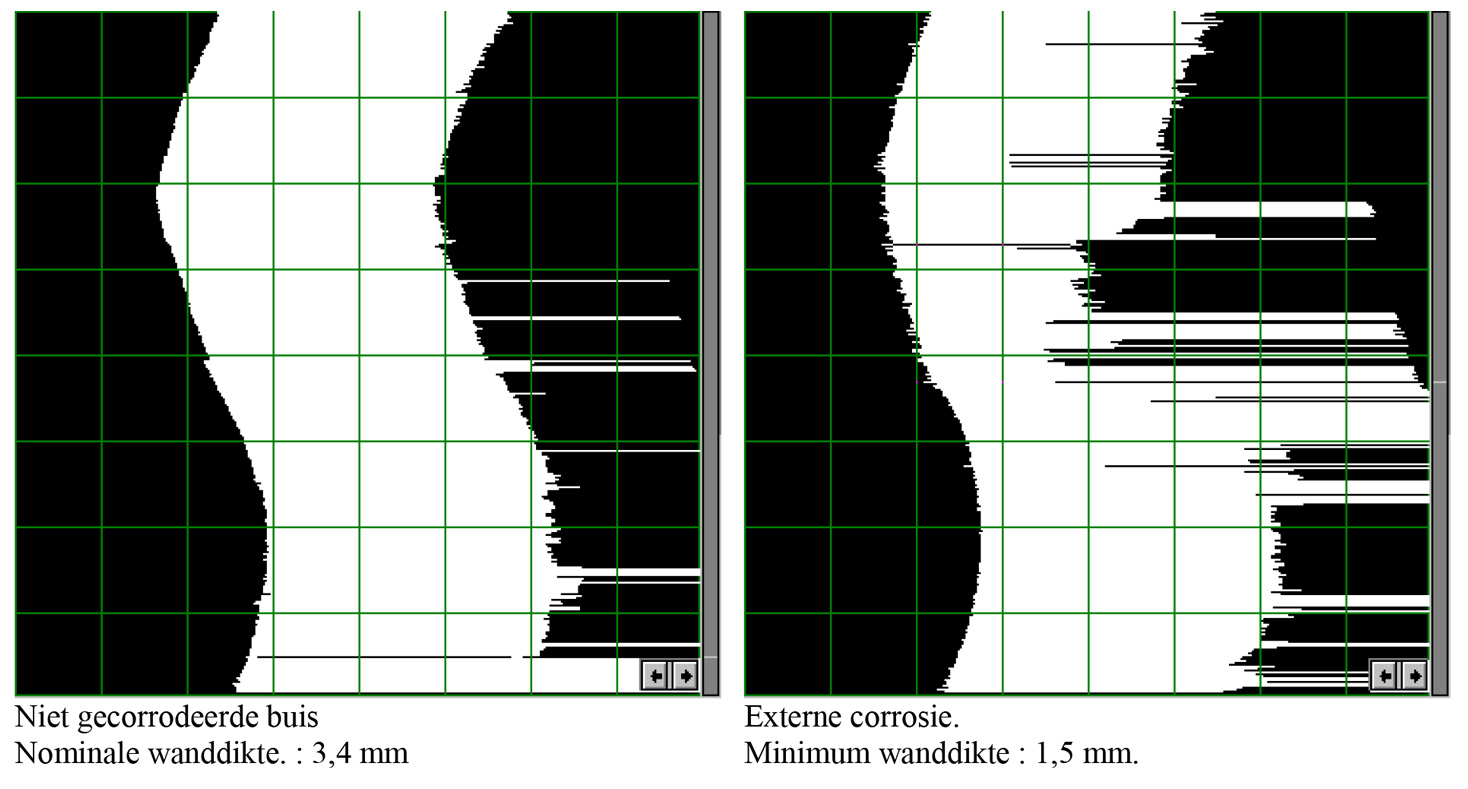

- Een ongecorrodeerde tube geeft een verticaal rechthoekig patroon op het scherm van de computer.

- De breedte van dit patroon is gelijk een meting van de wanddikte, en de hoogte van het patroon komt overeen met de volledige omtrek van de tube.

Interne defecten

- Interne corrosie in een buis is eenvoudig te herkennen als defecten aan de linkse zijde van het rechthoekig patroon.

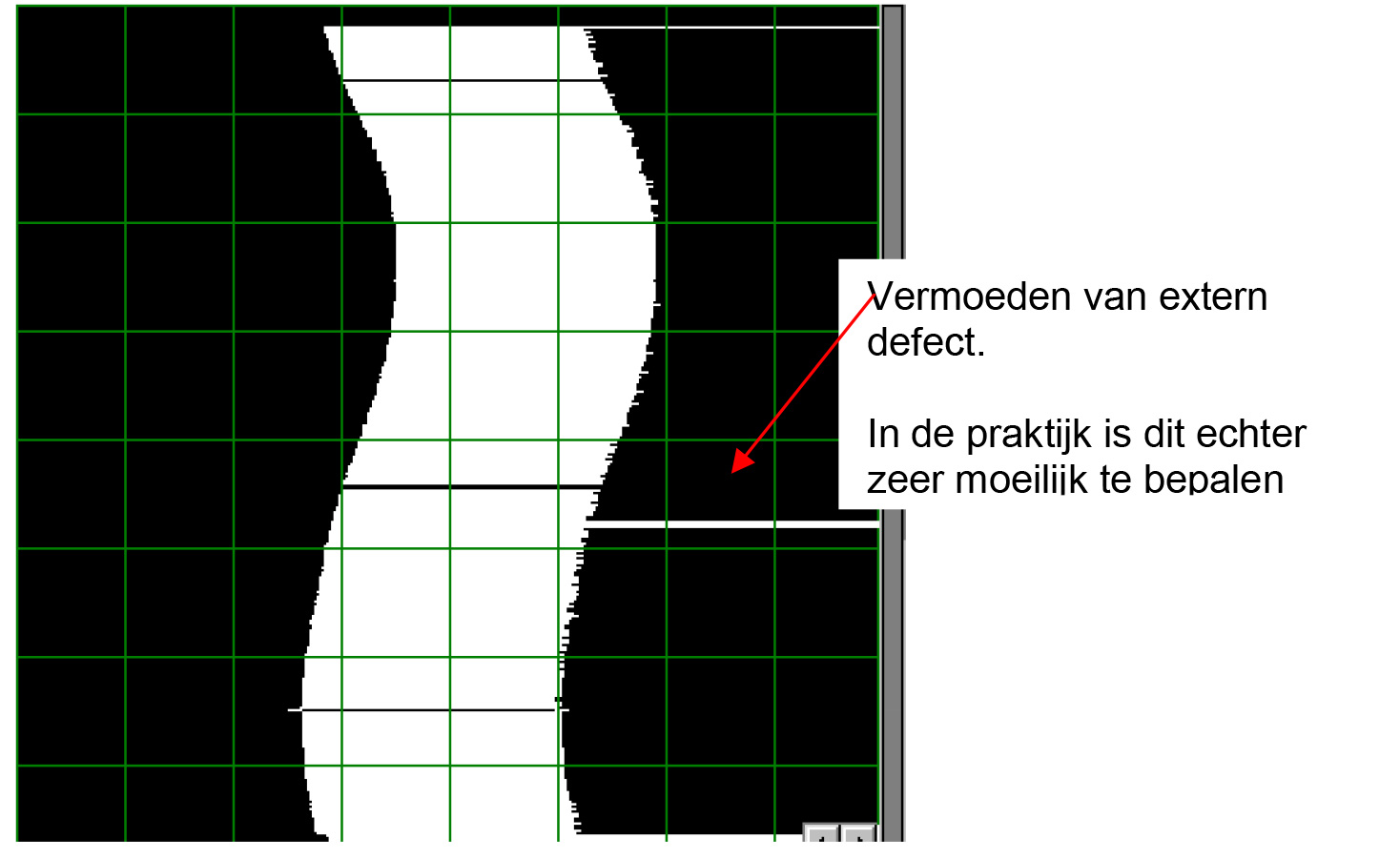

Externe defecten

- Externe corrosie in een buis is eenvoudig te herkennen als defecten aan de rechtse zijde van het rechthoekig patroon.

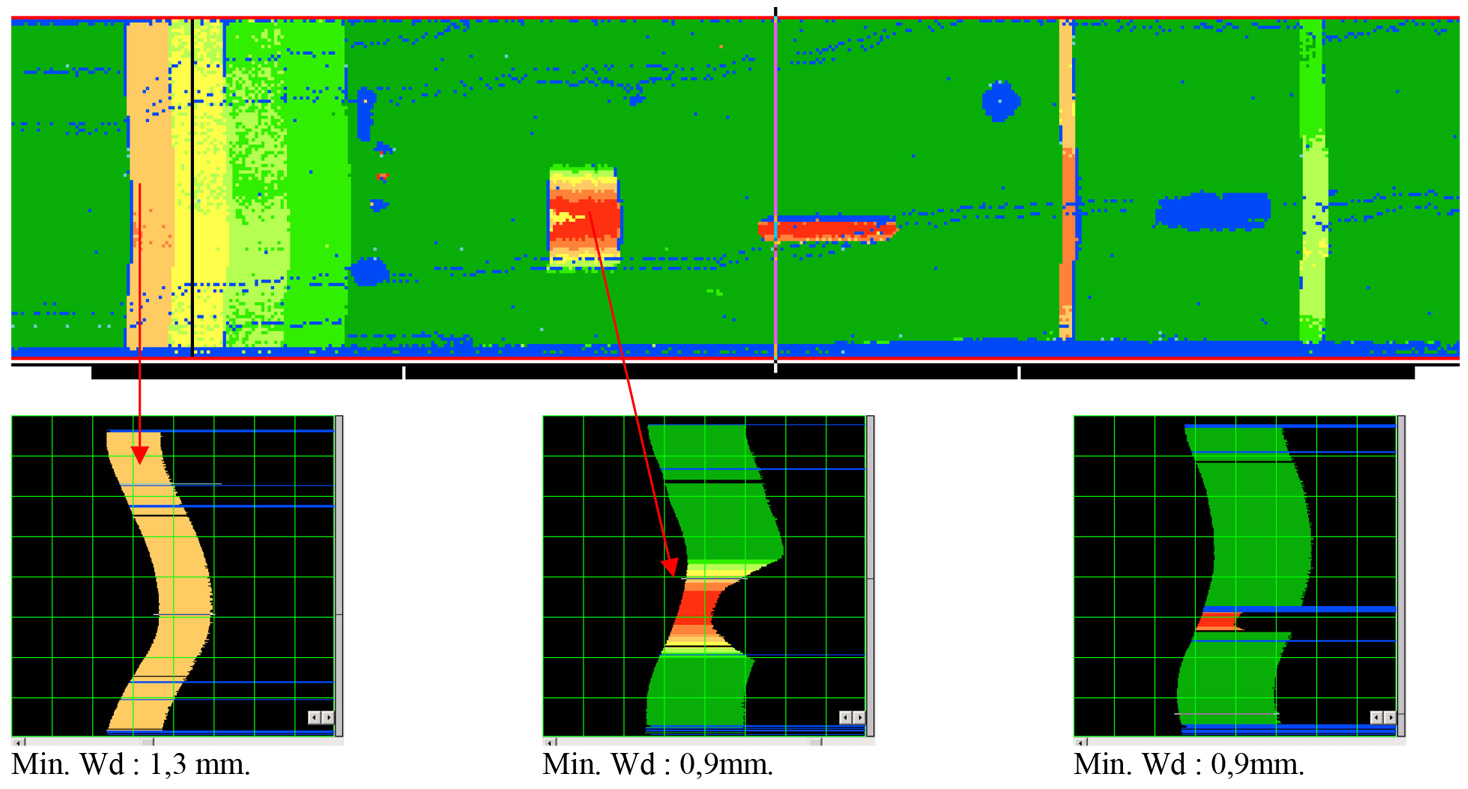

C-scan

- Met het nieuwe digitale IRIS systeem is het mogelijk om de lengte van de buis te visualiseren aan de hand van een C-scan.

8. Inspectie procedure

- De warmtewisselaar en stoomketel-tubes MOETEN gereinigd worden voordat ze geïnspecteerd kunnen worden. Er mogen geen schilfers of ander vuil meer aanwezig zijn in de tubes. Reiniging onder hoge druk wordt aangeraden (min. 1000 bar). In uitzonderlijke gevallen wordt chemische reiniging aanbevolen.

- Voor de inspectie te gestart kan worden moeten alle gegevens van de bundel gekend zijn voor de calibratie en rapportering. Tubesheet lay-out, tube dimensies, materiaal van de buizen (geluidssnelheid).

- In een relatief goede tube zal het patroon op het scherm niet veel veranderen, en kan de probe aan maximale snelheid voortgeduwd worden. Als de tube ernstig gecorrodeerd is, moet de inspectie snelheid verlaagd worden, willen we het steeds veranderende patroon op het scherm met succes interpreteren.

- De maximale inspectiesnelheid is 2,6m per minuut als we corrosieputjes met een diameter van 1,5mm willen detecteren. Hogere snelheden zijn mogelijk als er geen putjes verwacht worden.

9. Specificaties

- Het kleinste putje dat we kunnen detecteren heeft een diameter van 1,5mm voor een tube met een buitendiameter van 2,5cm.

Model: Digitale IRIS

Voeding: 110 V, 220 V a.c

Verbruik: Max. 120W

Watervoorziening: Min. 3 bar zuiver water vrij van luchtbelletjes

Temperatuur bereik: 2°C tot 48°C

Mogelijke diameters: 9mm ID tot 100mm

Centreer stukken: Size 1: 17mm tot 26mm ID, Size 2: 23mm tot 43mm ID, Size 3: 34mm tot 76mm OD

Probe diameters: Size 1: 12mm OD, Size 2: 17mm OD

Omzetters: 10 MHz, 15MHz

Lengte van de sondes: 15m/30m

10. Detectie begrenzing

Algemeen

- Er zijn verschillende factoren die de detectie begrenzing bepalen in buizen met diameters groter dan 1 ½” (38,1 mm OD) om interne of externe putjes van Ø 1,5 mm te kunnen detecteren.

De grootte van het focuspunt

- De transducers (ultrasone omzetters) hebben een focusafstand van 45,72 mm. Dit betekent dat de grootte van het focuspunt 1,5 mm bedraagt op een afstand van 45,72 mm van de transducer.

- Bij buizen met grotere diameters, zoals bijvoorbeeld 3” buizen, wordt het focuspunt groter door het divergeren van de ultrasone straal. Een bijkomende factor is de materiaaldikte. De ultrasone straal divergeert meer in de buiswand dan in het water. Om de focusafstand te bepalen geldt volgende formule: “+ 4 x wanddikte”.

- Voorbeeld: Als de wanddikte van de buis 3,2 mm bedraagt, dan wordt de focusafstand 12,8 mm groter.

- Besluit : Bijgevolg wordt het focuspunt nog groter, m.a.w. de diameter van de ultrasone straal wordt groter.

- Om deze reden kunnen kleine defecten niet gedetecteerd worden vermits ze overschaduwd worden door de ultrasone straal.

- Opmerking : De fabrikanten van de ultrasone omzetters zijn beperkt om de focus afstand groter te maken dan 45,72 mm.

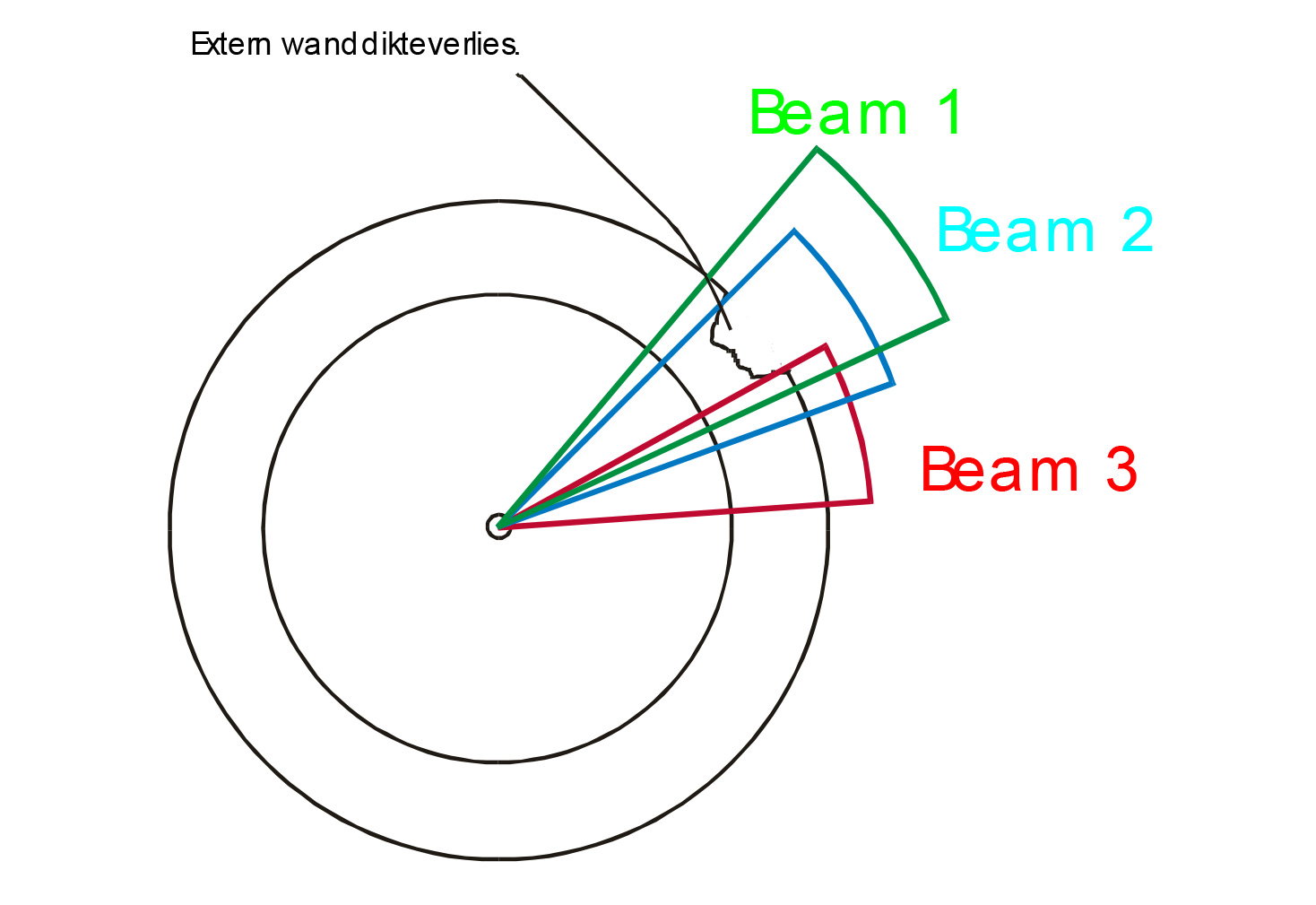

- In bepaalde omstandigheden is het mogelijke dat de ultrasone straal toch nog de rand van het defect oppikt. Zie figuur hieronder.

- A) Beam 1: Het extern wanddikteverlies wordt volledig overschaduwd door de ultrasone puls en wordt niet gedetecteerd.

- B) Beam 2: De rand van de externe put wordt nog juist gedetecteerd door de puls.

- C) Beam 3: De rand van de externe put wordt nog juist gedetecteerd door de puls.

- Bij B) en C) kan er geen wanddikte verlies waargenomen worden. In sommige gevallen kan men enkel verwijzen naar een vermoeden van extern wanddikteverlies omdat er in dit geval zich een klein signaalverlies voordoet.

De hoogte van het beeldscherm

- Opbouw van het beeld.

- Zoals hierboven voorgesteld komt de hoogte van het beeld overeen met de omtrek van de buis.

- De omtrek van een 3” buis bedraagt 239,3 mm. De hoogte van het scherm waarop het IRIS signaal wordt afgebeeld bedraagt slechts 140 mm. Bijgevolg wordt de resolutie met een factor 1,7 gecomprimeerd.

- Al zou het IRIS systeem kleine putjes detecteren, dan is het nog steeds moeilijk voor de inspector om in de praktijk deze putjes waar te nemen zoals bij kleinere diameters van buizen.

Meer weten over onze IRIS mogelijkheden?